- 製品情報

-

- 個人・家庭向けプリンター

<用途から選ぶ>

- <カテゴリーから選ぶ>

- 法人・業務向けプリンター・複合機

- 産業向けプリンター・デジタル印刷機

- 消耗品

- 産業向け製品

- <インクジェットソリューション>

- 個人・家庭向けプリンター

摺動部とは?摺動面とは?例や可動部との違い、摺動性を評価する方法

摺動部とは?意味や例を解説

摺動部(摺動部分)とは?

「摺動部」は、機械や装置において、相対的にこすれながら滑り合う部分を指します。具体的には、軸と軸受け部などが例として挙げられます。

エンジンやモーター、駆動系など、機械の様々な箇所に見られます。摺動部には、以下のような種類があります。

- 回転摺動:

軸が回転しながら軸受けと接する動きです。クランクシャフトやベアリングなどが該当します。 - 面摺動:

部品同士が平面で接し、互いに滑りながら動く動きです。ピストンとシリンダーなどが該当します。 - スライド摺動:

部品同士が直線方向に滑りながら動く動きです。レールと可動部などが該当します。

摺動部には、摩擦が発生するため、接触する部品同士の耐久性や精度が低下してしまうという影響があります。

摺動部の例

摺動部は、回転運動だけでなく、直線運動や曲線運動を含む動きにも対応できます。機械や装置の様々な箇所で使用されており、その種類や形状も多岐にわたります。

以下、代表的な摺動部の具体例をいくつか挙げます。

・ベアリング

- 用途:モーター、軸受、車輪、家電製品など

- 役割:回転運動を滑らかに伝えること

- 種類:玉軸受、ころ軸受、すべり軸受など

- 構造:内輪、外輪、保持器、潤滑剤などで構成されている

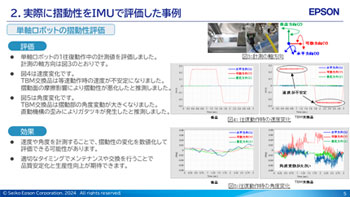

生産設備の摺動性をIMU(慣性計測ユニット)で評価する方法と評価事例

摺動性を評価する方法が学べるPDF資料です。評価方法の改善にご利用ください。

・エンジンシリンダー

- 用途:自動車、オートバイ、発電機など

- 役割:ピストンとシリンダーの間で燃焼ガスの膨張力を動力に変換すること

- 構造:シリンダーの内壁とピストンリングが摺動面となる

- 材質:鋳鉄、アルミ合金など

- 潤滑:エンジンオイル

・リニアガイド

- 用途:工作機械、精密機器、産業用ロボット、電子機器、家具など

- 役割:重い部品をスムーズかつ精密に直線方向に移動させること

- 種類:ボールレール、ボックスレール、クロスレールなど

- 構造:レールとブロックで構成され、ブロック内にはボールベアリングなどが組み込まれている

摺動部と可動部の違い

摺動部とは、部品同士が互いにこすれ合いながら滑って動く部分のことを指します。部品同士が直接接触し、摩擦が発生します。そのため、潤滑や摩耗対策が必要となります。

可動部とは、ある位置から別の位置へと動くことができる部分のことを指します。必ずしも部品同士が直接接触するとは限りません。間接的につながっている部分なども含みます。また、摩擦が発生するとは限りません。

一般的に、機械設計においては、摺動部と可動部を区別して考えることが重要です。それぞれに適した材料や設計方法を選択することで、機械の性能や寿命を向上させることができます。

具体的な例としては、以下のようになります。

エンジンでは、ピストンとシリンダーが摺動部であり、クランクシャフトとベアリングが可動部となります。

ロボットでは、アームが可動部であり、関節部分が摺動部となります。

工作機械では、テーブルとスライドレールが可動部であり、ボールベアリングが摺動部となります。

生産設備の摺動性をIMU(慣性計測ユニット)で評価する方法と評価事例

摺動性を評価する方法が学べるPDF資料です。評価方法の改善にご利用ください。

摺動面とは?意味や読み方を解説

摺動面とは?工作機械の摺動面(案内面)を例に解説

摺動面とは、部品同士が互いにこすれ合いながら滑って動く部分のことを指します。工作機械においては、加工物(ワーク)と工具を精密に移動させるために特に重要な役割を果たします。

工作機械の摺動面は、主に以下の2種類に分類されます。

1. すべり案内

すべり案内は、平面同士が直接接触して摺動する最も基本的な方式です。構造がシンプルで安価なため、古くから工作機械で使用されています。

すべり案内の摺動面は、鋳鉄や鋼などの金属製で、平面研削加工や研磨加工によって高い平滑度と精度が求められます。また、摩擦を軽減し、潤滑性を向上させるために、潤滑油が供給されます。すべり案内の代表的な例としては、ベッドとテーブルの接地面などが挙げられます。

2. 転がり案内

転がり案内は、ボールやローラーなどの転がり要素を介して摺動する方式です。すべり案内よりも摩擦抵抗が小さく、高速・高精度な移動を実現できます。

転がり案内の摺動面は、レールとブロックで構成されています。レールには直線溝が加工されており、ブロック内には転がり要素が保持されています。転がり要素は直線溝内を転がりながら、ブロックをレール上で移動させます。

転がり案内の代表的な例としては、リニアガイドなどが挙げられます。

工作機械における摺動面の役割

工作機械における摺動面は、以下の役割を担っています。

- 加工物と工具の精密な位置決め:

摺動面の高精度な加工と調整により、加工物と工具を正確な位置に配置することができます。 - 安定した送り動作:

摺動面の滑らかな動きにより、加工物と工具をスムーズかつ安定的に移動させることができます。 - 振動の吸収:

摺動面の適切な材質や構造により、加工中に発生する振動を吸収し、加工精度を向上させることができます。 - 長寿命:

摺動面の適切な潤滑やメンテナンスにより、摩耗を抑制し、長寿命を実現することができます。

このように、摺動面は工作機械の精度、性能、寿命に大きく影響を与える重要な要素です。

摺動面油(オイル)とは

摺動面油(オイル)とは、工作機械などの摺動面(案内面)に供給して、摩擦を軽減し、潤滑性を向上させるための油のことです。具体的には、ベッドとテーブル、リニアガイド、ボールねじなどの摺動面に用いられます。

摺動面油には、主に以下の役割があります。

- 摩擦の軽減:

摺動面油は、摺動面同士の摩擦を減らすことで、滑らかな動きを実現します。これにより、加工精度向上、動力損失の低減、騒音の抑制などの効果が期待できます。 - 潤滑:

摺動面油は、摺動面同士の間に潤滑膜を形成することで、摩耗を抑制し、長寿命化に貢献します。 - 防錆:

摺動面油は、摺動面を錆から守ることで、腐食を防止し、外観を維持します。 - 冷却:

摺動面油は、摺動面を冷却することで、発熱を抑え、熱変形を防ぎます。

摺動面油には、様々な種類があります。代表的なものは以下の通りです。

- 鉱物油:

安価で入手しやすいのが特徴ですが、潤滑性能や耐熱性に劣る場合があります。 - 合成油:

鉱物油よりも潤滑性能や耐熱性に優れていますが、高価です。 - 水溶性切削液:

水と油を混合したもので、環境負荷が低いのが特徴です。 - グリース:

粘度の高い油脂で、固形状のものもあります。摩擦係数が大きく、低速での使用に適しています。

摺動面油を選ぶ際には、以下の要素を考慮する必要があります。

- 機械の種類:

工作機械、ロボット、産業用ミシンなど、使用される機械の種類によって、必要な性能が異なります。 - 摺動面の材質:

摺動面の材質によって、適した油の種類が変わってきます。 - 使用環境:

温度、湿度、負荷などの使用環境によって、必要な性能が異なります。 - 環境への配慮:

環境負荷の低い水溶性切削液など、環境に配慮した油を選ぶことも重要です。

摺動面油は、工作機械などの摺動面を滑らかに動かし、摩耗を抑制するために重要な役割を果たします。適切な摺動面油を選び、正しく使用することで、機械の性能を向上させ、長寿命化を実現することができます。

生産設備の摺動性をIMU(慣性計測ユニット)で評価する方法と評価事例

摺動性を評価する方法が学べるPDF資料です。評価方法の改善にご利用ください。

摺動部・摺動面の摺動性が悪化する主な要因

かじりによる悪化

かじりとは、摺動部・摺動面が異常摩耗し、焼き付きを起こす現象です。これは、摺動部・摺動面の表面が塑性流動し、微小な突起が互いに絡み合い、摩擦熱が発生することで起こります。

かじりによって、以下の様な問題が発生します。

- 摺動性の悪化:

摺動部・摺動面の表面が粗くなり、摩擦抵抗が大きくなります。 - 摩耗の進行:

かじりによって発生した微小な突起が摩耗を促進します。 - 焼き付き:

摩擦熱によって、摺動部・摺動面が溶着し、焼き付きを起こす可能性があります。 - 機械の破損:

かじりによって発生した熱や摩擦力によって、機械部品が破損する可能性があります。

かじりによる摺動性悪化を防ぐためには、以下の対策が有効です。

- 適切な潤滑:

潤滑油やグリースを適切に供給することで、摩擦熱を抑制し、かじりを防ぎます。 - 適切な材料の選択:

摺動部・摺動面には、耐摩耗性、耐熱性に優れた材料を選択する必要があります。 - 表面処理:

摺動部・摺動面にクロムメッキやニッケルメッキなどの表面処理を施すことで、硬度や耐摩耗性を向上させることができます。 - 適切な設計:

摺動部・摺動面の設計を適切に行うことで、摩擦を軽減し、かじりを防ぐことができます。

かじり発生のメカニズム

かじりは、以下の3つの要素が複雑に絡み合って発生します。

- 摩擦:

摺動部・摺動面が接触し、互いに滑ることで発生する摩擦熱が、かじりの主要な原因となります。 - 塑性流動:

摩擦熱によって、摺動部・摺動面の表面が塑性流動を起こし、微小な突起が形成されます。 - 突起の絡み合い:

微小な突起が互いに絡み合い、摩擦抵抗が急激に増加します。

これらの要素が重なり、摩擦熱がさらに上昇し、かじりが発生します。

かじりやすい条件

かじりは、以下の条件下で発生しやすくなります。

- 低速・高負荷:

低速で高負荷な条件下では、摩擦熱が急激に上昇し、かじりが発生しやすくなります。 - 潤滑不足:

潤滑油やグリースが不足している場合、摩擦熱が抑制されず、かじりが発生しやすくなります。 - 振動:

振動によって、摺動部・摺動面の表面が不安定になり、かじりが発生しやすくなります。 - 汚れ:

摺動部・摺動面に汚れが付着している場合、潤滑油やグリースが行き渡らず、かじりが発生しやすくなります。

摩耗による悪化

摩耗は、摺動部・摺動面が互いにこすれ合うことで、徐々に材料が削り取られる現象です。これは、機械部品の経年劣化や性能低下を招き、様々な問題を引き起こします。

摩耗による摺動性悪化は以下の様な問題を発生させます。

- クリアランスの増加:

摺動部・摺動面の摩耗によって、クリアランスが大きくなり、ガタつきや振動が発生しやすくなります。 - 精度低下:

摺動部・摺動面の形状が変化することで、加工精度や位置決め精度が低下します。 - 漏れ:

摺動部・摺動面の摩耗によって、隙間が広がり、潤滑油や圧力が漏れる可能性があります。 - 機械の破損:

摩耗が進行すると、摺動部・摺動面が破損し、機械全体に損害を与える可能性があります。

摩耗による摺動性悪化を防ぐためには、以下の対策が有効です。

- 適切な材料の選択:

摺動部・摺動面には、耐摩耗性に優れた材料を選択する必要があります。 - 表面処理:

摺動部・摺動面にクロムメッキやニッケルメッキなどの表面処理を施すことで、硬度や耐摩耗性を向上させることができます。 - 適切な潤滑:

潤滑油やグリースを適切に供給することで、摩擦を軽減し、摩耗を抑制できます。 - 適切な設計:

摺動部・摺動面の設計を適切に行うことで、接触圧を分散し、摩耗を抑制できます。 - 定期的な点検・整備:

摺動部・摺動面の定期的な点検・整備を行うことで、摩耗状況を把握し、適切な対策を講じることで、摩耗を抑制できます。

摩耗は、機械部品にとって避けられない問題です。適切な対策を講じることで、摩耗を抑制し、機械の性能を維持することができます。

摩耗のメカニズム

摩耗には、以下の3つの主要なメカニズムがあります。

- 擦り摩耗:

摺動部・摺動面が互いにこすれ合うことで、材料が削り取られるメカニズムです。 - 押込み摩耗:

硬い突起が柔らかい表面に押し込まれることで、材料が削り取られるメカニズムです。 - 疲労摩耗:

繰り返し荷重を受けることで、材料が疲労し、破裂することで発生するメカニズムです。

これらのメカニズムが複合的に作用することで、摩耗が発生します。

摩耗しやすい条件

摩耗は、以下の条件下で起こりやすくなります。

- 高い接触圧:

摺動部・摺動面に高い接触圧がかかると、摩耗が促進されます。 - 低速・高負荷:

低速で高負荷な条件下では、摩擦熱が上昇し、摩耗が促進されます。 - 潤滑不足:

潤滑油やグリースが不足している場合、摩擦が大きくなり、摩耗が促進されます。 - 振動:

振動によって、摺動部・摺動面の接触状態が不安定になり、摩耗が促進されます。 - 汚れ:

摺動部・摺動面に汚れが付着している場合、潤滑油やグリースが行き渡らず、摩耗が促進されます。

生産設備の摺動性をIMU(慣性計測ユニット)で評価する方法と評価事例

摺動性を評価する方法が学べるPDF資料です。評価方法の改善にご利用ください。

摺動部・摺動面の摺動性を評価する方法

加速度センサーを活用する方法

加速度センサーは、摺動部・摺動面の摺動性を評価する上で非常に有効なツールです。その特徴と活用方法について詳しく説明します。

加速度センサーは、物体の加速度を測定するセンサーです。摺動部・摺動面に設置することで、以下の情報を取得できます。

- 振動:

摺動部・摺動面の振動は、加速度の変動として捉えることができます。振動は、摺動性に悪影響を与える要因の一つです。 - 衝撃:

摺動部・摺動面に衝撃が加わった場合、加速度が急激に変化します。衝撃は、摺動部・摺動面を損傷する可能性があります。

加速度センサーの具体的な活用例としては、以下のようなものがあります。

- 潤滑油の種類や粘度の影響評価:

異なる潤滑油を使用した場合の加速度の変化を把握することで、潤滑油の種類や粘度の影響を評価することができます。 - 摺動面の粗さの影響評価:

異なる粗さの摺動面を使用した場合の加速度の変化を把握することで、摺動面の粗さの影響を評価することができます。 - 摩耗の影響評価:

摺動部・摺動面の摩耗が進行した場合の加速度の変化を把握することで、摩耗の影響を評価することができます。

生産設備の摺動性をIMU(慣性計測ユニット)で評価する方法と評価事例

摺動性を評価する方法が学べるPDF資料です。評価方法の改善にご利用ください。